Еще безопаснее! Защита электропроводки от пожара на 4 часа

Безопасность – основной приоритет современного общества. На 100% застраховаться от пожара и невозможно, однако уменьшить число жертв в случае, если возгорание возникло, вполне реально.

При проектировании современных зданий и сооружений получила широкое распространение ситуация, когда есть жесткие требования ко времени сохранения работоспособности электропроводки. В частности, такие требования возникают при проектировании систем противопожарной защиты высотных сооружений, небоскребов, медицинских центров. Такие системы напрямую связаны с сохранением человеческих жизней при пожаре и, конечно же, требования к их работоспособности в условиях пожара должны неукоснительно соблюдаться.

Как повысить время сохранения работоспособности кабельной линии?

Время сохранения работоспособности линий на основе огнестойкого кабеля и кабеленесущих систем редко превышает 60-90 минут – вне зависимости от способа прокладки и кабельной продукции. Это ограничивает применение такого варианта прокладки: велика вероятность того, что электропроводка СПЗ выйдет из строя быстрее, чем нужно для эвакуации людей в безопасную зону.

Решение проблемы – применение кабельных коробов на основе огнеупорных плит. Короб способен гарантированно обеспечить время сохранения работоспособности до 240 минут (в зависимости от толщины стенки короба).

Что такое электропроводки СПЗ и огнестойкий кабельный короб?

Электропроводка систем противопожарной защиты (электропроводка СПЗ) – это электропроводка, в том числе слаботочной системы, сохраняющая работоспособность в условиях пожара в течение времени, необходимого для выполнения своих функций. Согласно федеральному закону №123, именно такими электропроводками необходимо производить питание таких систем, как системы обнаружения пожара, системы оповещения и управления эвакуацией людей при пожаре, системы аварийного освещения и противодымной защиты и т.д.

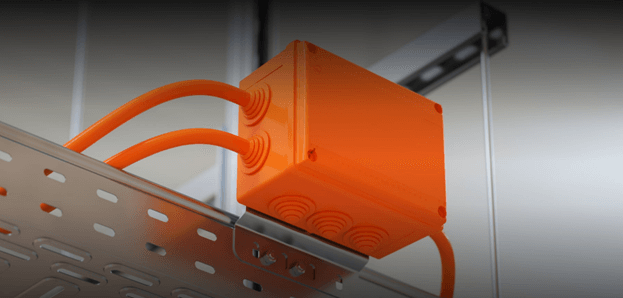

Традиционно под электропроводками СПЗ имеется в виду сертифицированная кабельная линия, состоящая из огнестойкого кабеля в исполнении "FR", кабеленесущих систем, огнестойких коробок, монтажных элементов. Как уже было сказано выше, время сохранения работоспособности таких линий вне зависимости от способа прокладки и испытуемой кабельной продукции редко превышает 90 минут. Это накладывает ограничения на применение данных решений.

В 2021 году принята новая редакция СП 6.13130.2021 "Системы противопожарной защиты. Электроустановки низковольтные. Требования пожарной безопасности". Согласно новым правилам, прокладывать электропроводки систем противопожарной защиты теперь можно в огнестойких коробах.

По нормативу, огнестойкий кабельный короб – это сборная конструкция, предназначенная для защиты проложенных в ней электропроводок от стандартного температурного режима пожара. Короба все чаще используются на объектах благодаря тому, что при их применении возможна прокладка электропроводок СПЗ с применением кабелей без индекса "FR". Согласно СП 6.13130-2021 "Системы противопожарной защиты. Электроустановки низковольтные. Требования пожарной безопасности ", п.6.3: "Электропроводки СПЗ допускается выполнять неогнестойкими кабелями (без индекса "FR") в <…> линиях, прокладываемых в огнестойких коробах, сохраняющих работоспособность электропроводок СПЗ в условиях пожара в течение времени, необходимого для выполнения их функций".

Области применения огнестойких коробов

Такое решение может оказаться актуальным при реконструкциях объектов, где линии СПЗ уже проложены неогнестойкими кабелями, и их замена влечет за собой значительные денежные затраты.

Также применение короба позволяет устранить ошибки в проектировании, когда линия с требуемым временем сохранения работоспособности в условиях пожара была спроектирована и проложена без огнестойких кабелей.

Кроме того, применение огнестойкого кабельного короба получило широкое распространение на подземных автостоянках при прокладке транзитных линий. Монтаж линий в коробах в данном случае является обязательным согласно СП 113.13330.2016 "Стоянки автомобилей". В п.6.1.4. указано, что: "При транзитной прокладке через помещения стоянки автомобилей инженерных коммуникаций, принадлежащих зданию, в которое встроена (пристроена) стоянка автомобилей, указанные сети (кроме водопровода, канализации, теплоснабжения, выполненных из металлических труб) должны быть изолированы строительными конструкциями с пределом огнестойкости не ниже EI 150".

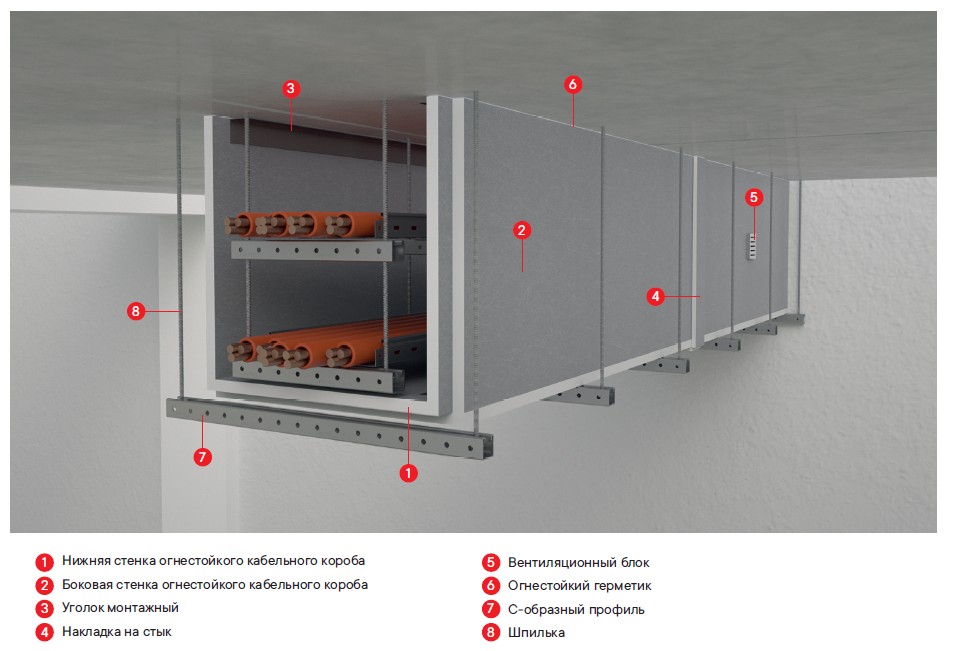

Элементы системы

Системы огнестойких коробов включают следующие элементы.

- Огнеупорные плиты. Плиты являются основным элементом для сборки огнестойкого кабельного короба. Они могут изготавливаться из различных материалов: силикаты и сульфаты кальция, минеральное волокно, вермикулит.

Стенки короба могут быть как однослойными, так и многослойными. Чем толще стенки короба, тем дольше он защищает кабели в условиях пожара. Это связано как с его теплоизолирующими свойствами, так и с целостностью стенок и отсутствием сквозных трещин в результате длительного воздействия пожара.

Компания ДКС имеет возможность поставлять на объект как заранее нарезанные плиты для быстрой сборки готового короба, так и плиты стандартных типоразмеров для самостоятельной нарезки по месту

- Монтажные элементы. В коробах могут применяться различные внутренние каркасные конструкции и внутренние или внешние системы подвесов. Сюда относятся, прежде всего, металлические уголки для установки во внутренних углах собираемого короба, профили и шпильки для подвеса на потолок, струбцины для крепления на балки, саморезы и анкера для крепления уголков и шпилек.

Внешняя система подвесов видится более предпочтительной, т.к. сборка внутренних систем подвесов и каркасов сильно усложняет монтажный процесс и ограничивает дальнейший доступ для ревизий кабельных линий. Расстояние между подвесами должны быть небольшими, поскольку в условиях пожара внешние плиты со временем становятся хрупкими.

- Вентиляционные блоки предназначены для обеспечения циркуляции воздуха и отвода тепла из короба в стандартных условиях работы. В материал вентблока входит вспучивающийся материал. Под воздействием высоких температур пожара материал образует теплоизоляционную пену, заполняющую собой вентиляционные отверстия. Вентиляционный блок монтируется в заранее подготовленный проем в боковой стенке огнестойкого кабельного короба.

- Герметик либо шпатлевка применяются для герметизации стыков огнестойких плит между собой. Кроме того, они необходимы для уплотнения места установки вентиляционного блока. Герметик или шпатлевка наносятся на его боковые грани перед установкой.

Огнестойкий кабельный короб монтируется в соответствии с монтажной инструкцией изготовителя. Обозначение и наименование этой монтажной инструкции указывается в соответствующем сертификате по ГОСТ Р 53316.

В техническом регламенте по монтажу короба ДКС можно найти всю необходимую информацию: элементы для сборки, шаг крепления шпилек, порядок сборки коробов с разным количеством стенок и т.д. Монтажную инструкцию ДКС вы найдете по ссылке. Кроме того, у ДКС имеется наглядная видеоинструкция по монтажу огнестойкого короба, в которой подробно показаны все этапы сборки.

Сертификация и методика испытаний огнестойкого кабельного короба

Испытания огнестойкого кабельного короба проходят в соответствии с методикой ГОСТ Р 53316-2021 "ЭЛЕКТРОПРОВОДКИ. Сохранение работоспособности в условиях стандартного температурного режима пожара. Методы испытаний". В новую редакцию ГОСТ Р 53316 были включены:

- Термин «Огнестойкий короб» (п. 3.6)

- Виды огнестойких коробов (п. 5.2.2.1)

- Количество и типоразмеры короба для испытаний (п. 5.2.2.2)

- Способы прокладки короба (п. 5.2.2.2-п. 5.2.2.10)

- Схема прокладки кабеля в коробе

- Оценка температуры внутри короба (приложение Б)

Испытания проходят в испытательной печи. Внутренние размеры печи - не менее 3000х3000х3000 мм. За один отжиг испытывается несколько различных исполнений коробов: от четырехстороннего до одностороннего.

Монтаж каждого конкретного исполнения короба осуществляется в соответствии с монтажной инструкцией производителя, которая является обязательным дополнением к сертификату.

В коробе прокладывается по одному отрезку следующих кабелей:

- ВВГнг(А) 3X1.5OK(N,PE) — 0.66;

- ВВГнг(А)-Ь5 Зхб OK(N.PE) — 0.66;

- КВВГЭнг(А)-1810х1.

Прокладка кабелей в коробе производится в соответствии с монтажной инструкцией с учетом минимального радиуса изгиба кабеля. Кабель можно прокладывать как открыто, так и в кабельных лотках, например, листовых или лестничных.

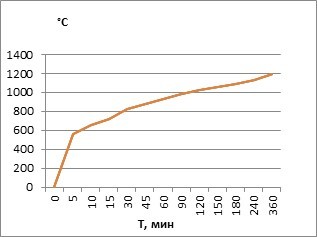

В соответствии с методикой испытаний, в камере создается стандартный температурный режим по ГОСТ 30247.0-94 для имитации стандартного температурного режима пожара. Температура в печи достигает 1200 °С (см. график 1).

Все проложенные в коробах кабели подключают к испытательному стенду. С одной стороны каждый кабель подключается к электрической сети через собственный автоматический выключатель, с противоположной стороны - к каждому кабелю подключается электрическая лампочка. Когда лампочка тухнет, фиксируется время выхода линии из строя. Кабельный короб считают выдержавшим испытание, если у всех проложенных в нем кабелей напряжение приложено в течение всего испытания, т.е. выключатель не отключается, и токопроводящая жила не разрушается (лампа не гаснет).

Результаты испытаний отображаются в сертификате, где указывается время, в течение которого кабель продолжает проводить ток, и в нем не возникает короткого замыкания.

По итогам испытаний выдается сертификат, который отражает следующую информацию:

- Заявитель сертификата. Это первое контактное лицо по всем вопросам, связанным с полученным сертификатом. Заявителем, как правило, выступает производитель испытанных огнестойких коробов

- Номер инструкции по монтажу/ТУ. Монтажная инструкция является таким же необходимым для проектировщика либо монтажника документом, как и сам сертификат. Она включает требования к особенностям монтажа, шагу крепления короба, используемым монтажным элементам и т.д.

- Испытанные конструкции огнестойких кабельных коробов. Перечисляются испытанные типы коробов с указанием способа прокладки, толщины стенки, шагом крепления

- Время сохранения работоспособности короба в условиях пожара. По итогам испытания каждой испытанной конструкции короба присваивается время сохранения работоспособности в минутах

Особенности огнестойких коробов ДКС

Приоритеты ДКС – безопасность и комфорт.

Для удобства клиента ДКС поставляет на объект не только плиты для самостоятельной обработки, но и готовое решение – предварительно нарезанные из плит детали нужных типоразмеров. Плиты обрабатываются на участке гидроабразивной резки на заводе ДКС в г. Тверь, что обеспечивает высокую точность нарезки (1 мм). При монтаже на объекте это существенно облегчает сборку, позволяя собирать короб как конструктор. Кроме того, поставка готовых деталей позволяет существенно сэкономить на утилизации обрезков плит, которые остаются после самостоятельной нарезки.

Время сохранения работоспособности огнестойкого короба ДКС – до 240 минут (при толщине стенки короба 75 мм). Такой высокий показатель позволяет обеспечить нормативные требования по степени сохранения работоспособности короба не только для подземных парковок, но и при проектировании высотных сооружений, медицинских центров. В частности, короба ДКС применялись при строительстве таких знаковых объектов, как небоскреб Евразия ММДЦ "Москва-Сити", спортивный стадион ВТБ Арена, бизнес-центр "Сколково Парк для Бизнеса".

Компания ДКС не только поставляет продукцию, но и ряд дополнительных услуг. Инженерный центр может выполнить как базовый расчет проекта, так и проведение специализированных расчетов по требованию заказчика, например, расчет отвода тепла из короба. Это необходимо, в частности, в случае, когда короб предназначен для защиты шинопроводов, многие из которых имеют предельно допустимую температуру работы.

На сайте в разделе "Поддержка" вы найдете все необходимые материалы для проектировщиков и монтажников: инструкции по монтажу, типовой альбом. Кроме того, сервисные инженеры ДКС предлагают провести шеф-монтаж на объекте.

На специальном сайте вы найдете всю техническую информацию, сертификаты, каталоги, дополнительные материалы. Если же у вас останутся вопросы – обратитесь в службу технической поддержки по бесплатному номеру: 8 (800) 250-52-63 или по электронной почте support@dkc.ru за консультацией по продукции или просчетом проекта.

Вернуться к списку публикаций